El Inconel es una aleación de níquel y cromo resistente al calor y a la corrosión, que presenta varios desafíos significativos en el mecanizado con sistemas de 5 ejes. En Ferrotall te explicamos cuales son y cómo podemos mecanizar con este material.

Los desafíos del mecanizado 5 ejes de inconel.

Hemos querido separar en 7 los desafios que presenta el mecanizado de este material de aleación niquel-cromo:

Dureza y tenacidad:

El Inconel es conocido por su dureza y tenacidad, lo que puede hacer que el mecanizado sea más difícil. Las herramientas de corte pueden desgastarse rápidamente debido a la resistencia del material, lo que requiere el uso de herramientas de alta calidad y materiales de corte resistentes al desgaste.

Generación de calor:

El mecanizado del Inconel tiende a generar altas temperaturas en la zona de corte. Esto puede afectar negativamente tanto a las herramientas de corte como a la pieza de trabajo, lo que requiere un sistema de enfriamiento efectivo para controlar la temperatura y evitar deformaciones en la pieza.

Tendencia a la formación de virutas adheridas:

El Inconel tiene una tendencia a la formación de virutas que pueden adherirse a la herramienta de corte. Esto puede llevar a un desgaste prematuro de la herramienta y a una calidad de superficie deficiente en la pieza mecanizada.

Control de la vibración:

La tendencia del Inconel a generar vibraciones durante el mecanizado puede ser un desafío, ya que puede afectar la precisión y la calidad de la pieza. Un sistema de sujeción y sujeción sólido, junto con una programación precisa de la herramienta, es esencial para mitigar este problema.

Herramientas específicas:

Dado que el Inconel es un material tan exigente, se requieren herramientas de corte específicas y de alta calidad diseñadas para resistir la abrasión y la carga térmica. Esto puede aumentar los costos de mecanizado.

Velocidades de corte y avances bajos:

Debido a la naturaleza del Inconel, las velocidades de corte y los avances suelen ser más bajos en comparación con otros materiales. Esto puede ralentizar el proceso de mecanizado y requerir un mayor tiempo de producción.

Tolerancias y acabado superficial:

Algunas aplicaciones pueden requerir tolerancias muy ajustadas y acabados superficiales de alta calidad. Lograr estos estándares en el mecanizado de Inconel puede ser un desafío adicional debido a la dureza y a las propiedades del material.

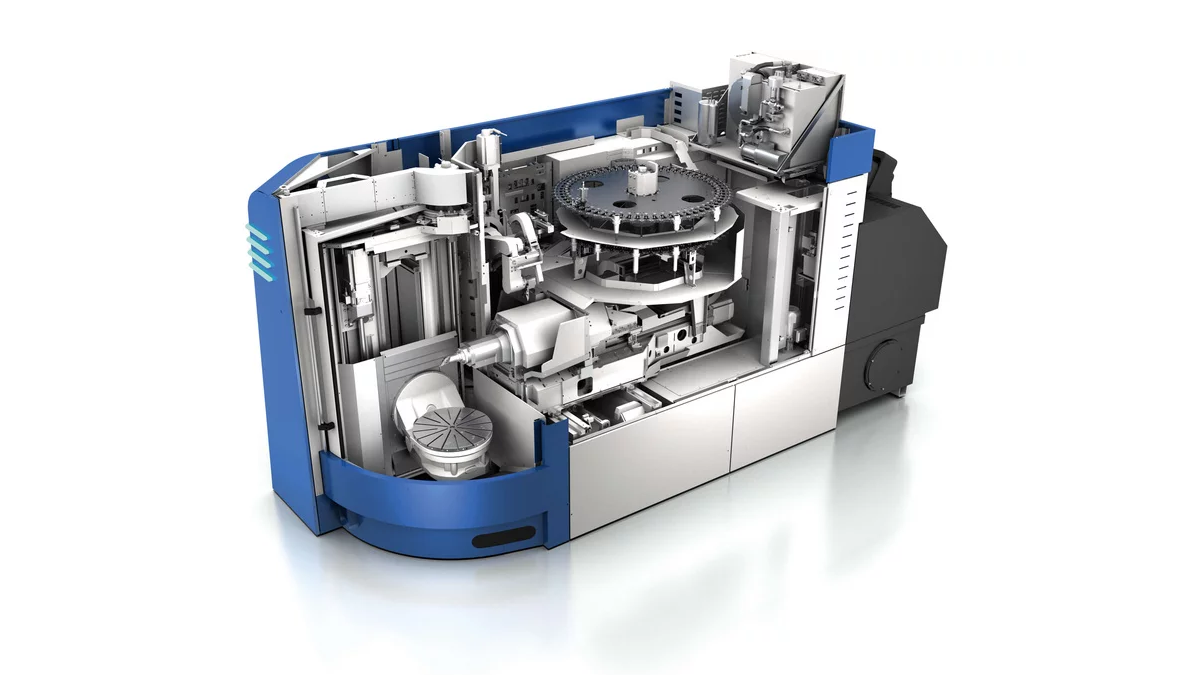

Después de ver estos desafíos, nos gustaría hablar de las características que requiere un centro de mecanizado 5 ejes, para el mecanizado materiales difíciles como el Inconel.

Los centros de mecanizado de 5 ejes deben cumplir con ciertas características y requisitos para garantizar una operación eficiente y de alta calidad.

Las características principales, que deben para mecanizar el Inconel material:

Rigidez y Estabilidad: La rigidez de la máquina es fundamental para el mecanizado del Inconel, ya que este material tiende a generar vibraciones y cargas de corte significativas. Un centro de mecanizado de 5 ejes debe ser lo suficientemente rígido para mantener la precisión y la calidad de la superficie durante la operación.

Alta Velocidad y Potencia del Husillo: El mecanizado del Inconel a menudo requiere altas velocidades de corte y potencia del husillo para atravesar su dureza. Los centros de mecanizado de 5 ejes deben estar equipados con husillos potentes que puedan manejar cargas pesadas y mantener velocidades de corte adecuadas.

Sistemas de Refrigeración Eficientes: Dado que el Inconel genera altas temperaturas durante el mecanizado, es fundamental contar con sistemas de refrigeración eficientes. Esto ayuda a controlar la temperatura de corte y evita daños en las herramientas y deformaciones en la pieza de trabajo.

Precisión en los Movimientos de los Ejes: La precisión es esencial al mecanizar Inconel. Los centros de mecanizado de 5 ejes deben ser capaces de realizar movimientos altamente precisos en los cinco ejes para producir piezas con tolerancias ajustadas y acabados superficiales de alta calidad.

Control Numérico Avanzado: Los sistemas de control de la máquina deben ser avanzados y permitir una programación precisa de las trayectorias de corte en los cinco ejes. Esto es esencial para lograr una operación fluida y eficiente.

Sistema de Cambio de Herramientas Rápido y Preciso: El Inconel a menudo requiere herramientas de corte específicas y, a medida que cambian las operaciones, un sistema de cambio de herramientas rápido y preciso es necesario para minimizar el tiempo de inactividad de la máquina.

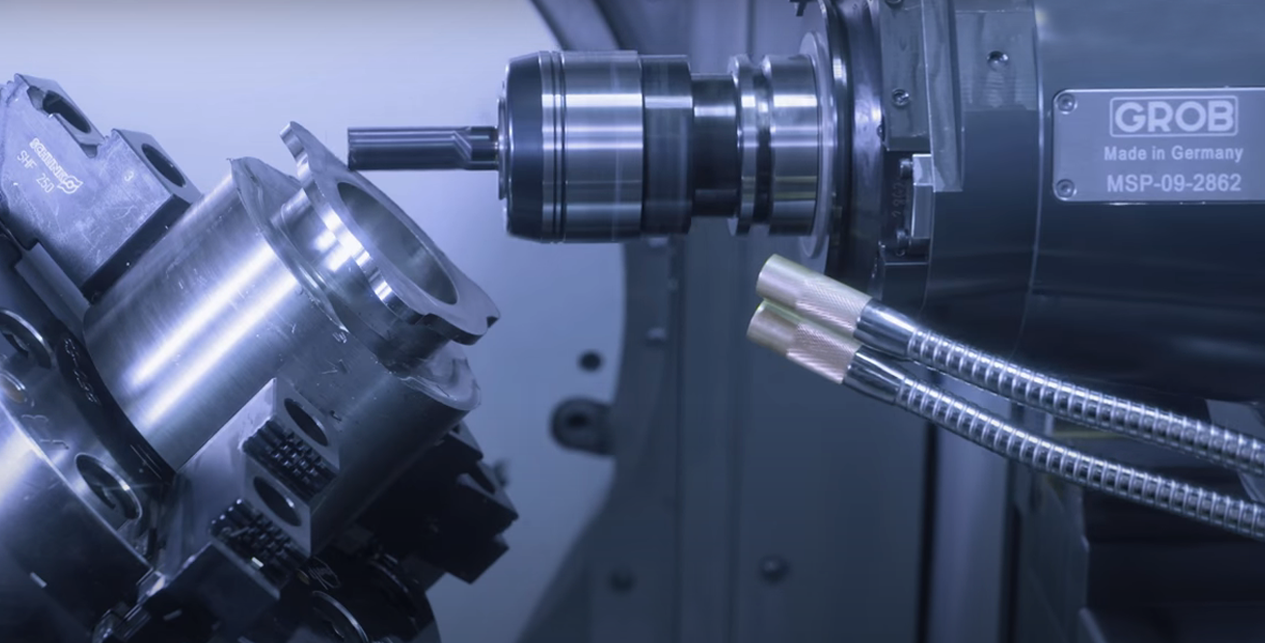

El fabricante alemán GROB WERKE, ofrece centros de mecanizado 5 ejes horizontal capaces de mecanizar inconel con unos resultados y una precisión de alta calidad.

Cumpliendo todas las características mencionadas anteriormente, desde la rigidez y estabilidad que ofrece la estructura, las opciones de husillo con diferentes potencias, al cambio de herramientas rápido.

Descubre toda la línea de centros de mecanizado 5 ejes de GROB que incluye esta tecnología en diferentes tamaños y funciones: